遠心分離機の仕組み・遠心分離機の動き方・遠心分離機の種類・用途・どのようなところで使われているのか・遠心効果の計算システムなど、創業80年以上の遠心分離機メーカーが遠心分離機について初心者の方にもわかりやすく詳しく解説します。

遠心分離機とは

遠心分離機とは、遠心力を発生させて固体と液体を分離させる、または水と油のように互いに溶け合わない比重の異なる液体と液体を分離させる装置です。

- 遠心分離機とは遠心力を発生させて

- 固体と液体を分離させる装置

- 水と油のように互いに溶け合わない比重の異なる液体と液体を分離させる装置

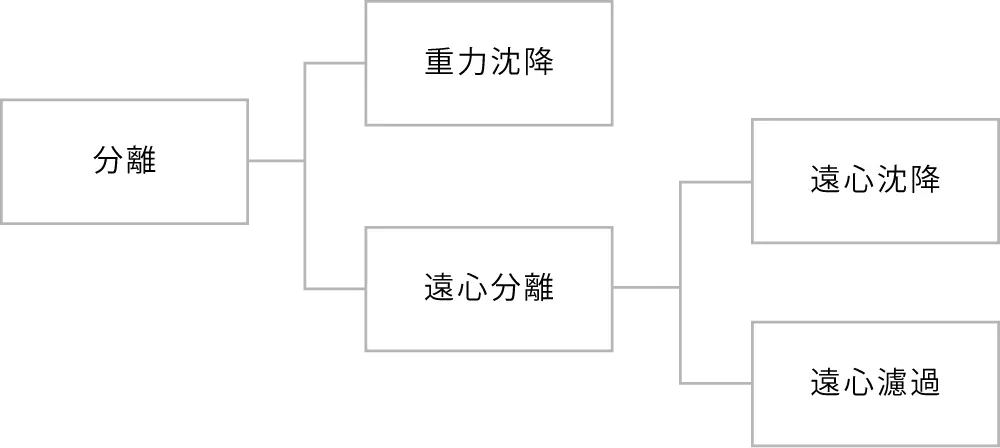

分離の種類と仕組み

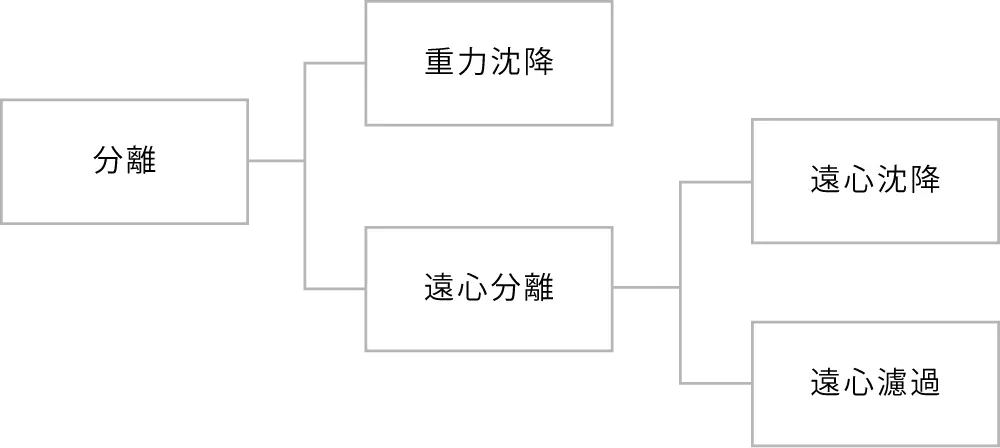

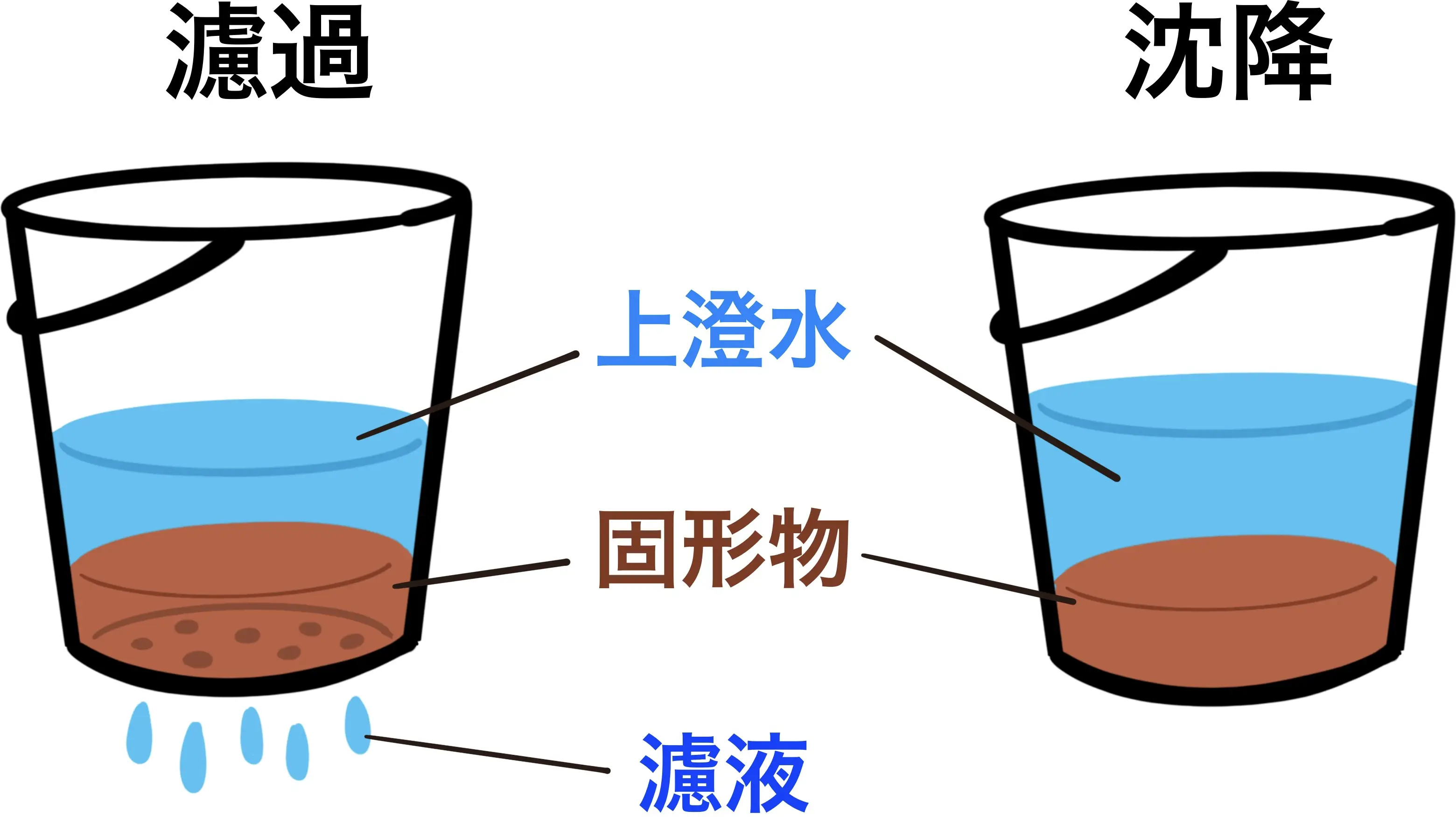

遠心分離機についてご理解いただくために、まずは分離の種類と仕組みについて解説します。

図で表すとこのようになります。

遠心分離は”遠心沈降”と”遠心濾過”に分かれます。

遠心沈降と遠心濾過を行う機械の総称が遠心分離機です。

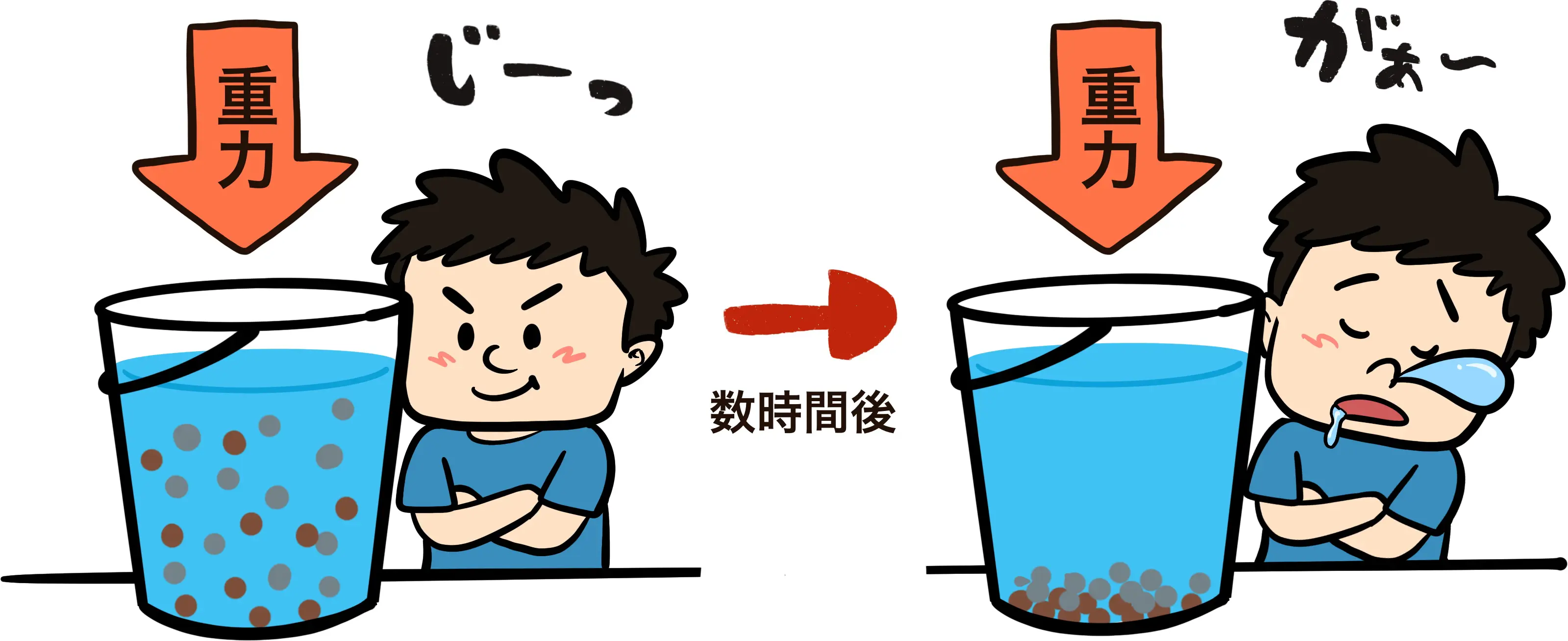

重力沈降

例えば、甘酒や濁り酒を飲まずにしばらく放置すると澄んだ上水と沈殿した固形物に分かれます。

これは重力により比重の違う水と沈殿物が分離された状態です。

また、バケツの中に濁った水を入れてしばらくすると、重力によって澄んだ上水と砂などの固形物が分離されます。

これが重力沈降(じゅうりょくちんこう)です。

遠心沈降

水の入ったバケツをさかさまにすると通常であれば水がこぼれてしまいます。しかし、バケツを手にもって勢いよく振り回して回転させるとバケツの中の水はこぼれません。

これはバケツを回転させることによって遠心力という重力の何倍もの大きさの力が働くことにより、普通であれば重力に従ってこぼれてしまう水が遠心力という重力よりも強い力によってバケツの底に留まろうとするためです。

濁った水の入ったバケツを手に持って勢いよく振り回すと遠心力が働くため、自然に重力で分離されるよりも大きな力が加わり、澄んだ上水と砂などの固形物が重力沈降よりも短い時間で分離されます。

遠心力>重力

このように遠心力を用いて沈降させる方法を遠心沈降(えんしんちんこう)といいます。

回転させる速さ、回転の中心からバケツまでの距離(回転半径)によって遠心力の大きさは変わります。

遠心効果・回転数・回転半径の計算システム

遠心分離機では重力の数百倍から数万倍もの力を発生させることができるため、重力沈降の数百倍から数万倍も短い時間で分離ができます。

当社のお客様では重力沈降で2日間かかっていたものが、遠心沈降分離で30分で濾過できた事例があります。

- 遠心沈降を実際に遠心分離機で使用する場合は、下記のような使い方をします。

- 遠心沈降で細かい粒子と上水を分離し、澄んだ上水のみをパイプで外に排出させる

- 液体と液体を分けて2つの液体をそれぞれ別のパイプから外に排出させる

遠心濾過

濁った水の入ったバケツを手に持って勢いよく振り回すと遠心力が働き、自然に重力で分離されるよりも大きな力が加わります。そのため、澄んだ上水と砂などの固形物が重力沈降よりも短い時間で分離されます。

その振り回しているバケツの底に小さな穴を開け、水だけを外に出して砂だけをバスケット内に残す方法が遠心濾過(えんしんろか)です。

バケツの中に残したい固体の大きさによって、バケツの穴の大きさを調整します。

遠心分離

上で解説した遠心沈降と遠心濾過を総称したものが遠心分離です。

遠心分離とは、ある物質に対して遠心力をかけることにより、その物質を構成する成分を分離する方法です。

- まとめ

- 重力沈降:重力によって比重の違う水と沈殿物を分離させる方法。

- 遠心沈降:遠心力を用いて比重の違う水と沈殿物を分離させる方法。

- 遠心濾過:遠心力を用いて水分を外に排出することにより、水分と沈殿物を分離させる方法。

- 遠心分離:遠心濾過と遠心沈降を合わせた総称。

- まとめ

- 遠心分離機とは、機械内部で遠心力を発生させて遠心沈降・遠心ろ過の作用で固体と液体を分離させる、または水と油のように互いに溶け合わない比重の異なる液体と液体を分離させる装置です。

- 機械内部で遠心力を発生させて遠心沈降・遠心ろ過の作用で

- 固体と液体を分離させる装置

- 水と油のように互いに溶け合わない比重の異なる液体と液体を分離させる装置

遠心分離機の仕組み

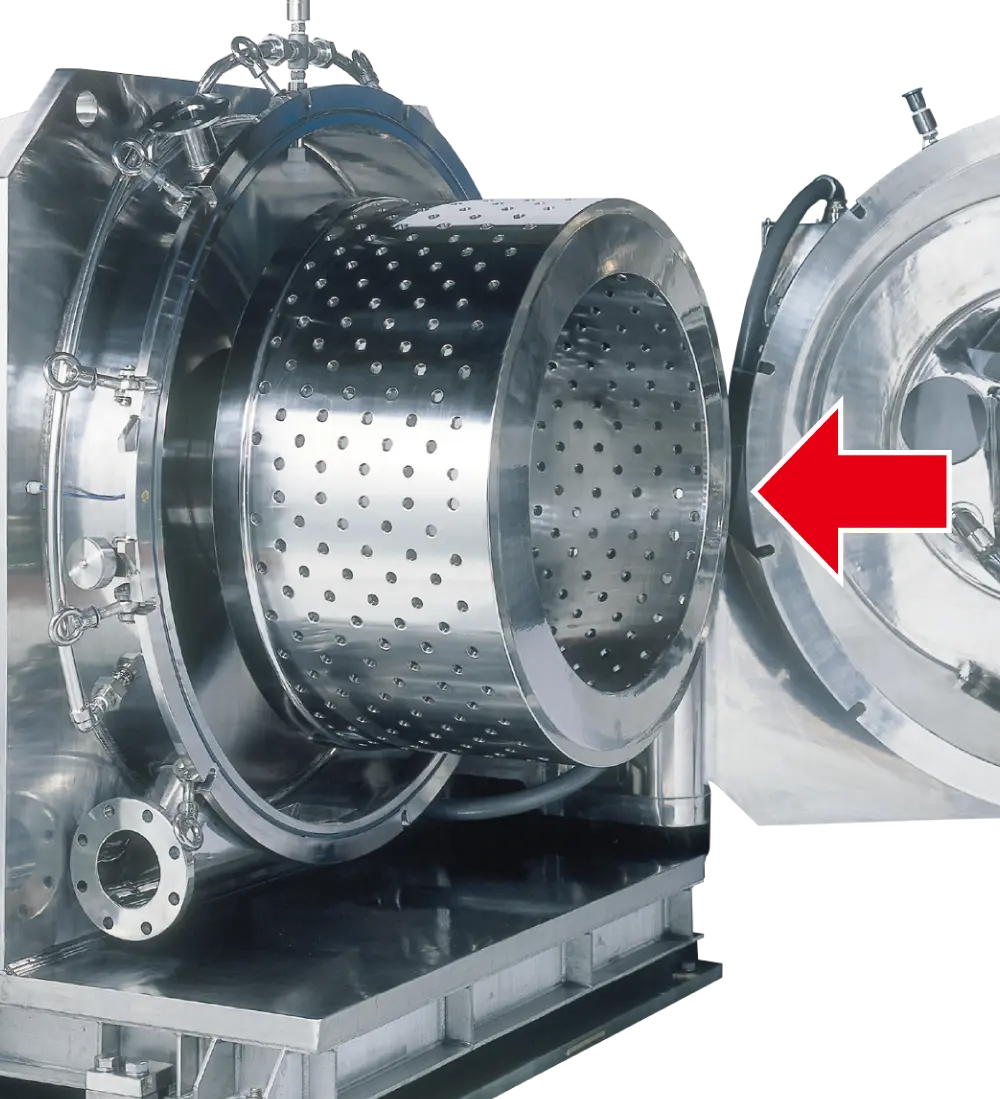

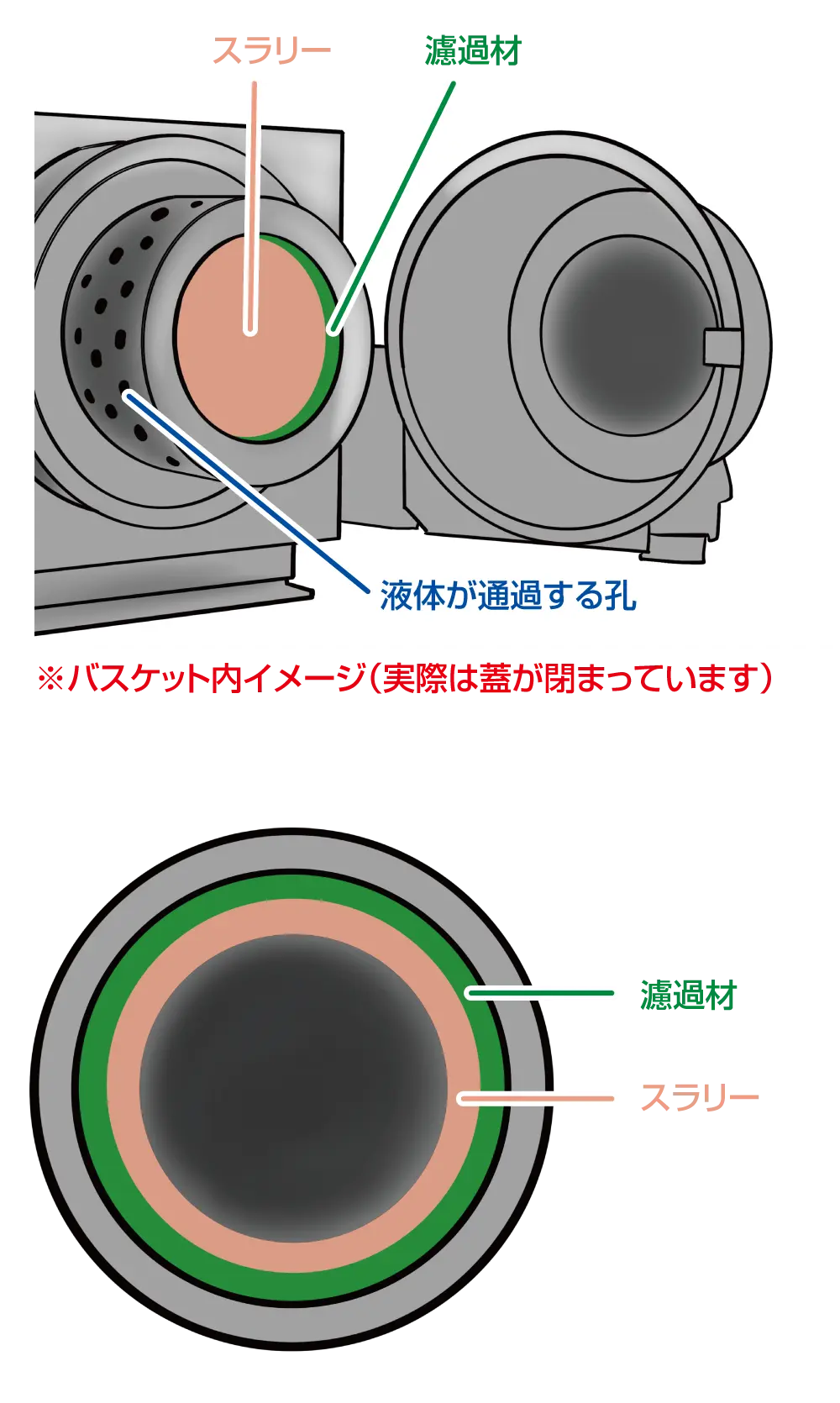

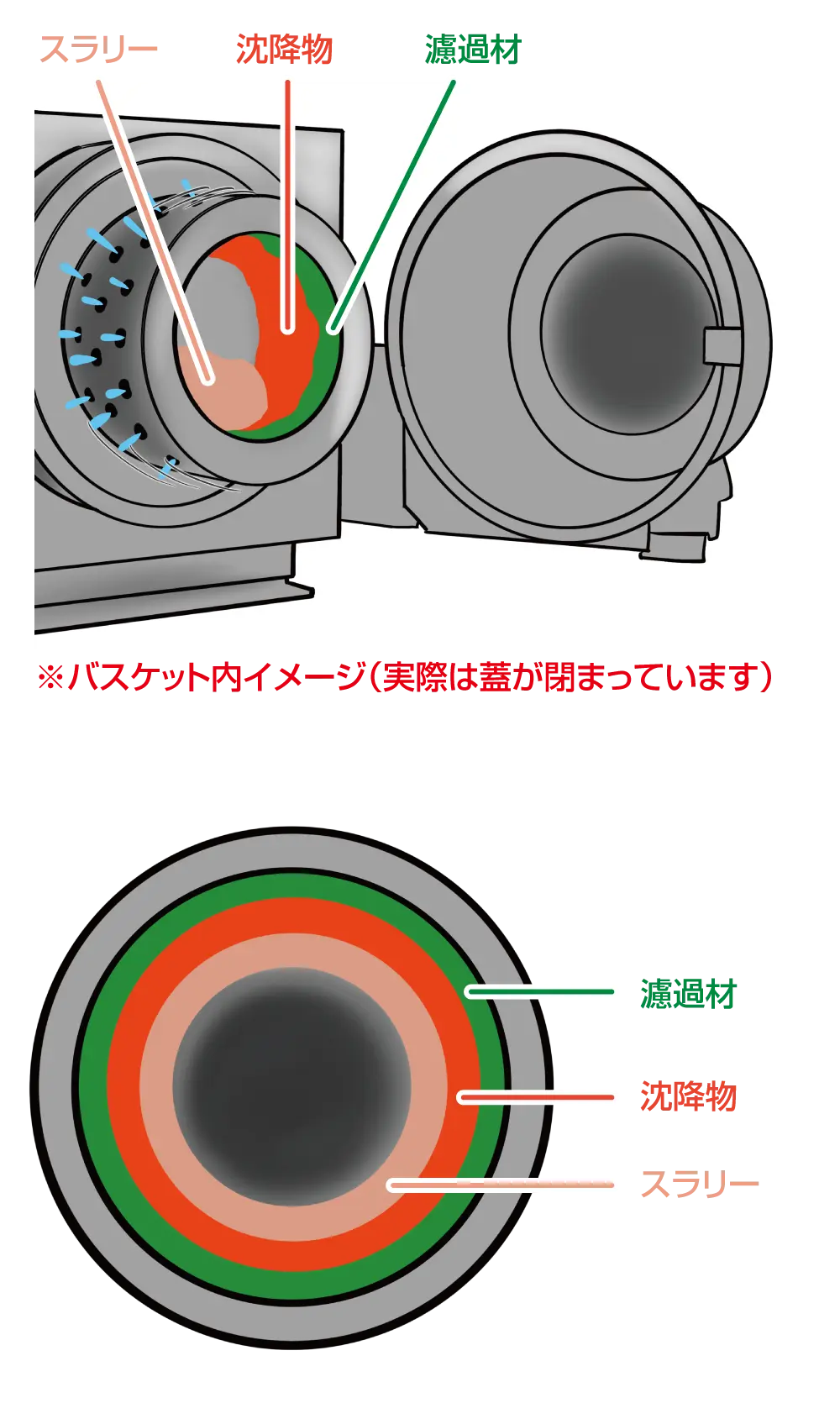

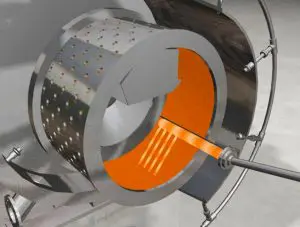

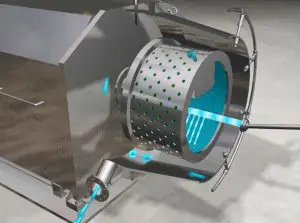

遠心分離機の機械内部に回転体(バスケット)を備え、それを高速で回転させることで遠心力を発生させます。

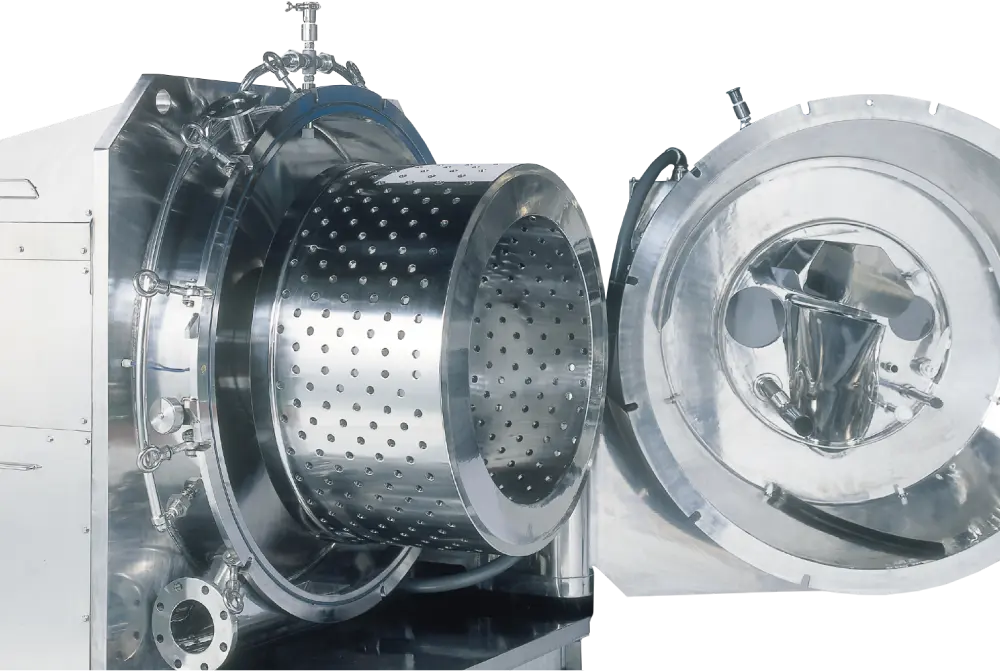

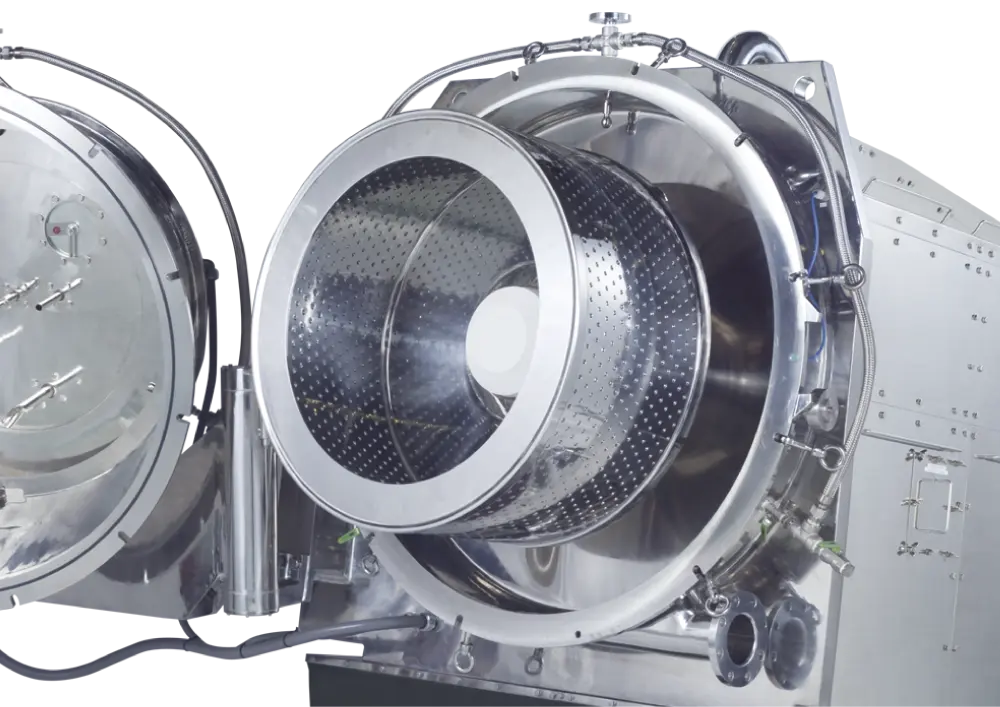

円筒状で側面部に穴の開いている部品がバスケットです。

遠心濾過機のタイプでは側面部に穴が開いていますが、遠心沈降機のタイプでは穴がありません。

遠心沈降機

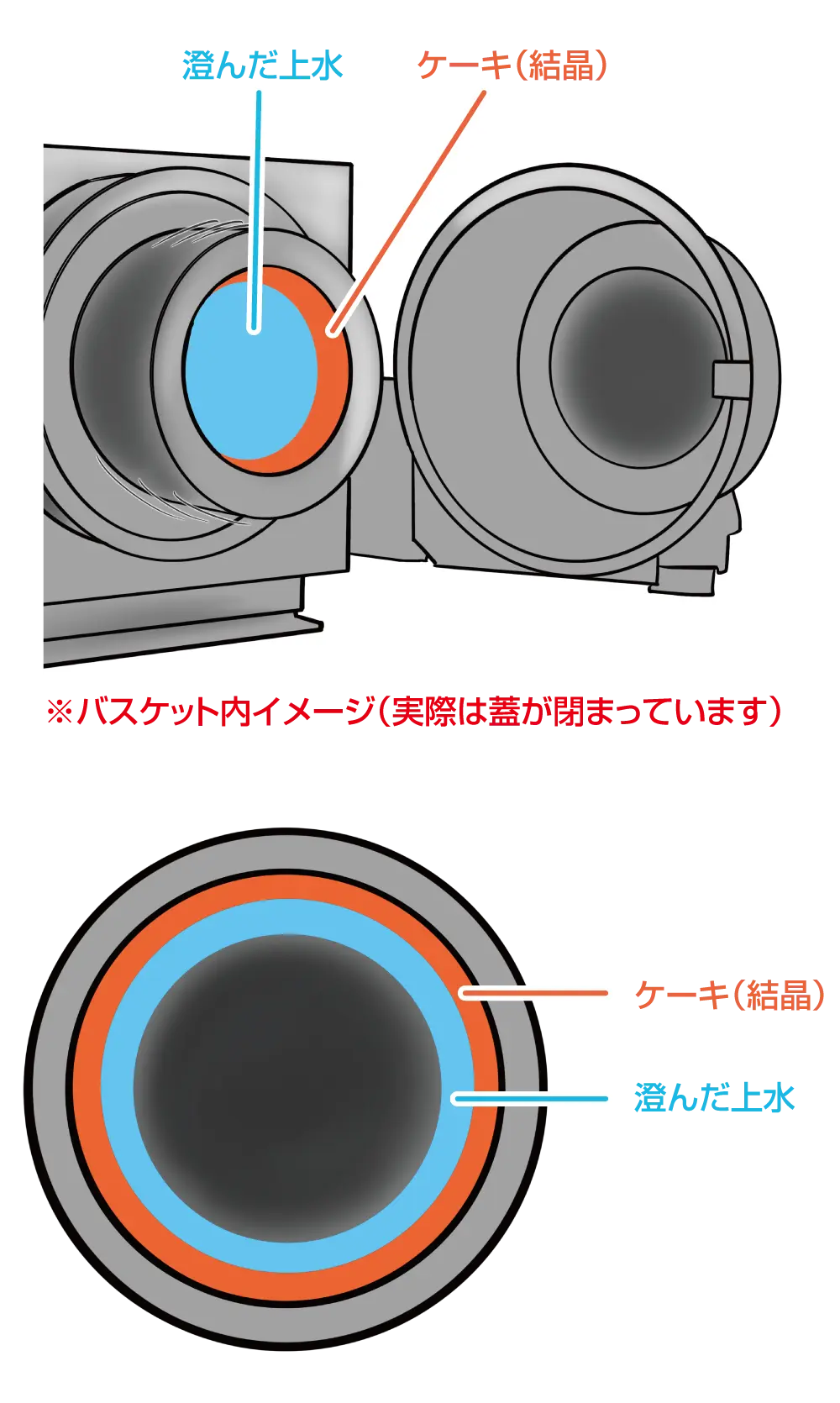

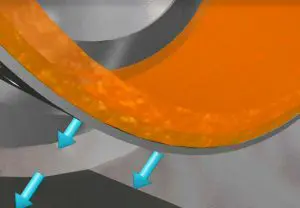

液と液、細かい固形物の比重差分離を行う遠心沈降機タイプでは、回転体にフィルター及び液体の通過する孔がなく、回転体の壁面に重液が形成され、その上に軽液が形成され、それぞれを排出することで分離液を回収します。

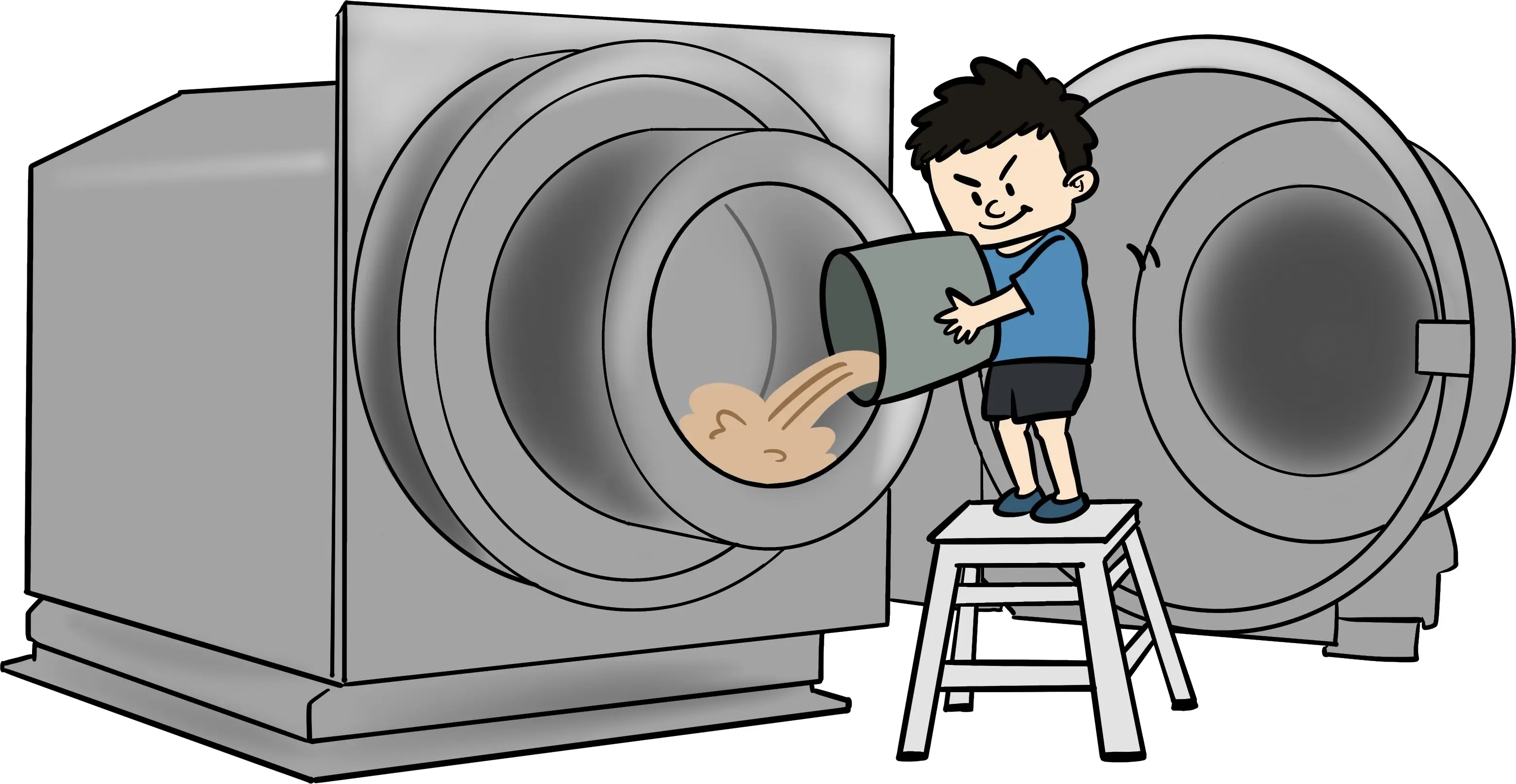

- 回転させているバスケット内にスラリーという分離する前のどろどろとした液体を投入します。

- 遠心力がかかり、スラリーがバスケットの内側の壁面に張り付きます。

- バスケットの回転を速くすると比重差で比重の重いものが遠心力によってバスケットの壁面側へ移動していきます。

- 比重の重いものと比重の軽いものが分かれた段階でそれぞれをパイプなどで外に排出することで澄んだ上水や結晶を回収します。壁面に移動して溜まった結晶はケーキと呼ばれます。

固体と液体の分離を「固液分離」、液体と液体の分離を「液液分離」といいます。

遠心濾過機

- 遠心濾過機タイプでは回転体にろ過材(布、金属フィルター)が取り付けてあり、それを通過することにより、処理物の固体と液体を分離します。

壁面に穴の開いたバスケットの内側にろ過材を設置し、バスケットを回転させます。 - バスケットの内側にスラリーというろ過する前のどろどろとした液体を投入します。

- 遠心力がかかり、スラリーがバスケットの内側壁面に張り付きます。

- バスケットの回転を速くするとスラリーの中の結晶が遠心力によって外側へ移動していき、沈降物がバスケットの壁面に溜まっていきます。

- 沈降物がろ過材によってバスケット内に留まり、ろ過材の目よりも小さい水分がバスケットの穴から外へ排出されます。

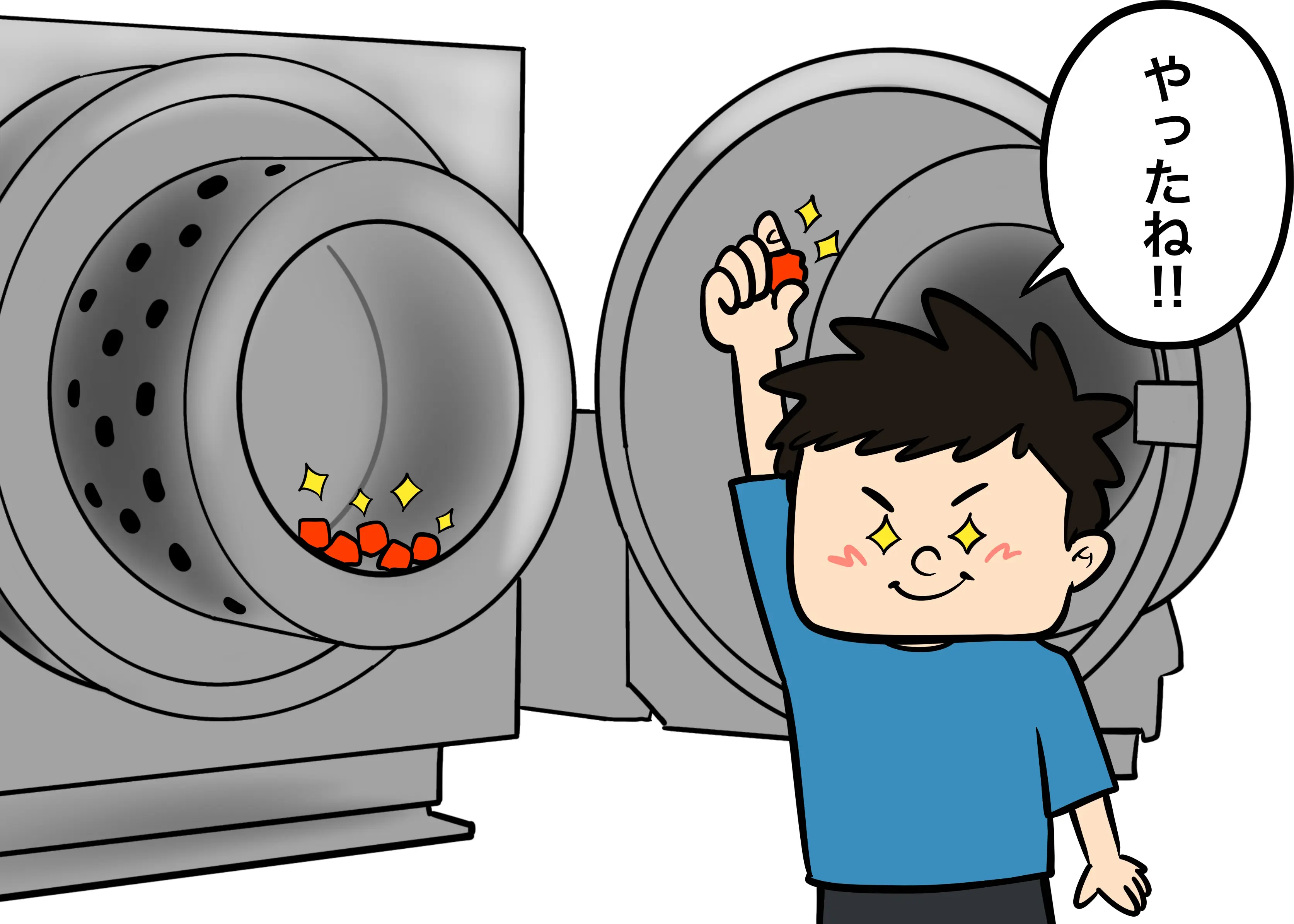

- 最後に残った水分が抜けきった粉をケーキ、または結晶と呼びます。

- このように遠心分離機の中で遠心濾過が行われます。

遠心分離機の動作と濾過工程

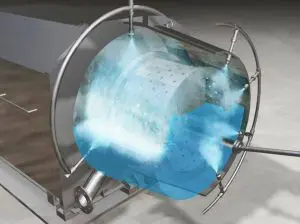

遠心分離機の動き方を動画にしました。

遠心分離機内で行われる動作の工程を動画で確認いただけます。

-

給液

- バスケット内に濾布を装着。ケーシングを閉じ起動します。

- 給液工程必要回転数まで加速し、給液パイプからスラリーを送り込みます。

- 給液量はオーバーフィード防止装置により制御されます。

-

脱液

- 予め設定された回転数まで上昇します。

- 分離された濾過液はバスケット外へ排出されます。

- 脱液により固形物がバスケット内に堆積されます。

- 予め設定された時間、脱液工程を行います。

-

結晶洗浄

- バスケット内の固形物・結晶を水や溶剤などで洗浄する工程が入ることもあり、その場合は洗浄パイプからバスケット内へ洗浄液を送り込みます。

- 洗浄液は注入後、ケーキ内をまんべんなく洗浄し、バスケット外へ排出されます。

-

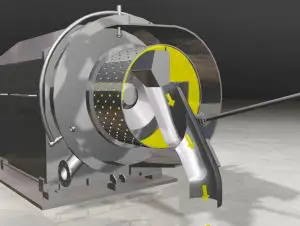

排出

- 排出工程可能回転数まで減速させ、掻取装置を起動します。掻取刃を結晶に食い込ませ、結晶を搔き取ります。

- 掻き落とされた結晶は落下し、次工程へ搬送されます。

-

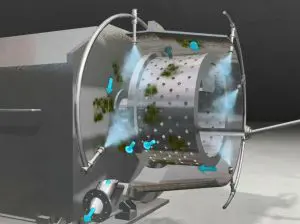

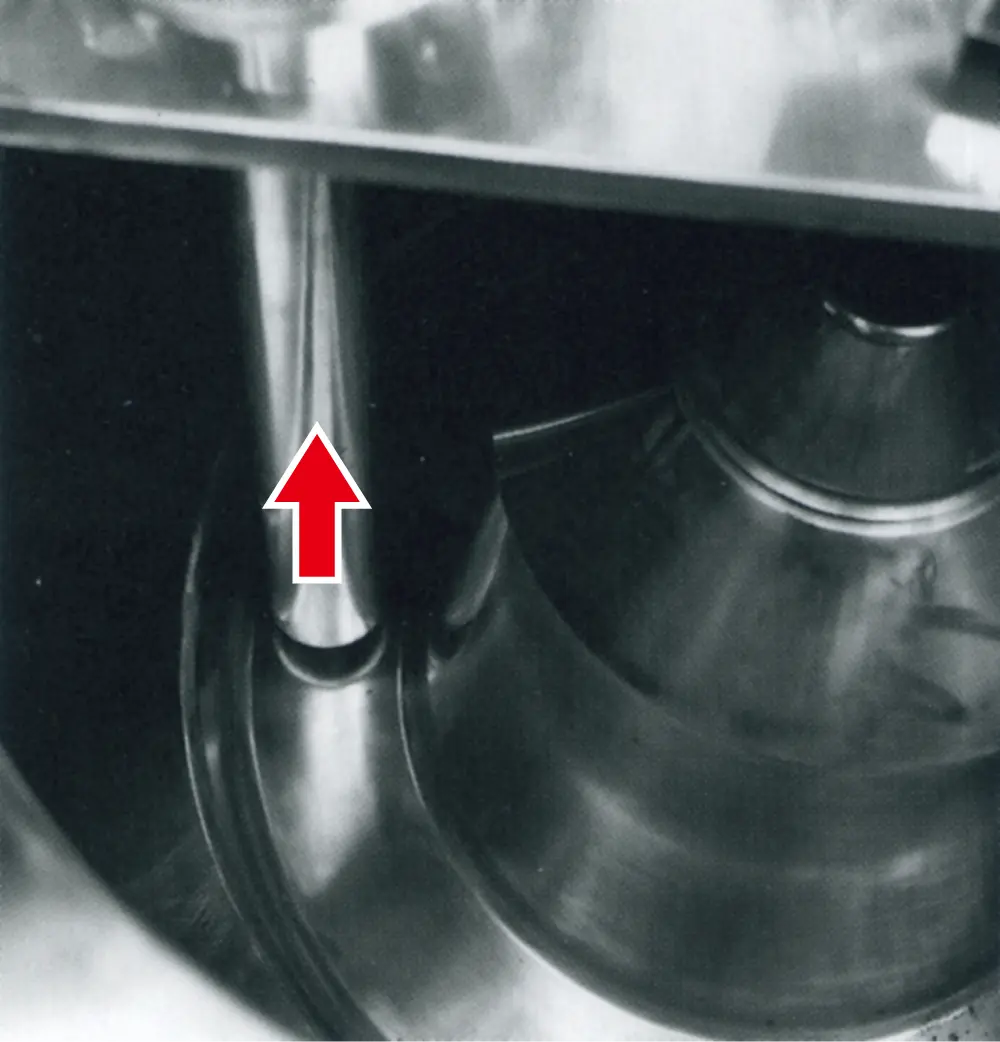

機内洗浄

- 低速回転の状態で CIP 洗浄用ノズルという部品が回転しながら洗浄液を噴出します。この部品によって機械内部の隅々まで洗浄が可能です。

-

浸漬洗浄

- 低速回転を維持し、排液口を閉じた状態でノズルより洗浄液を噴射。

- 機械内部を洗浄液で浸して洗うことにより、洗浄効果をより一層高めることが可能です。

遠心分離機の種類

遠心分離機の種類には「遠心ろ過機と遠心沈降機」、「バッチ式と連続式」、「上部排出型と底部排出型と吸引排出型と横型と斜め型とボール型」など様々な種類があります。

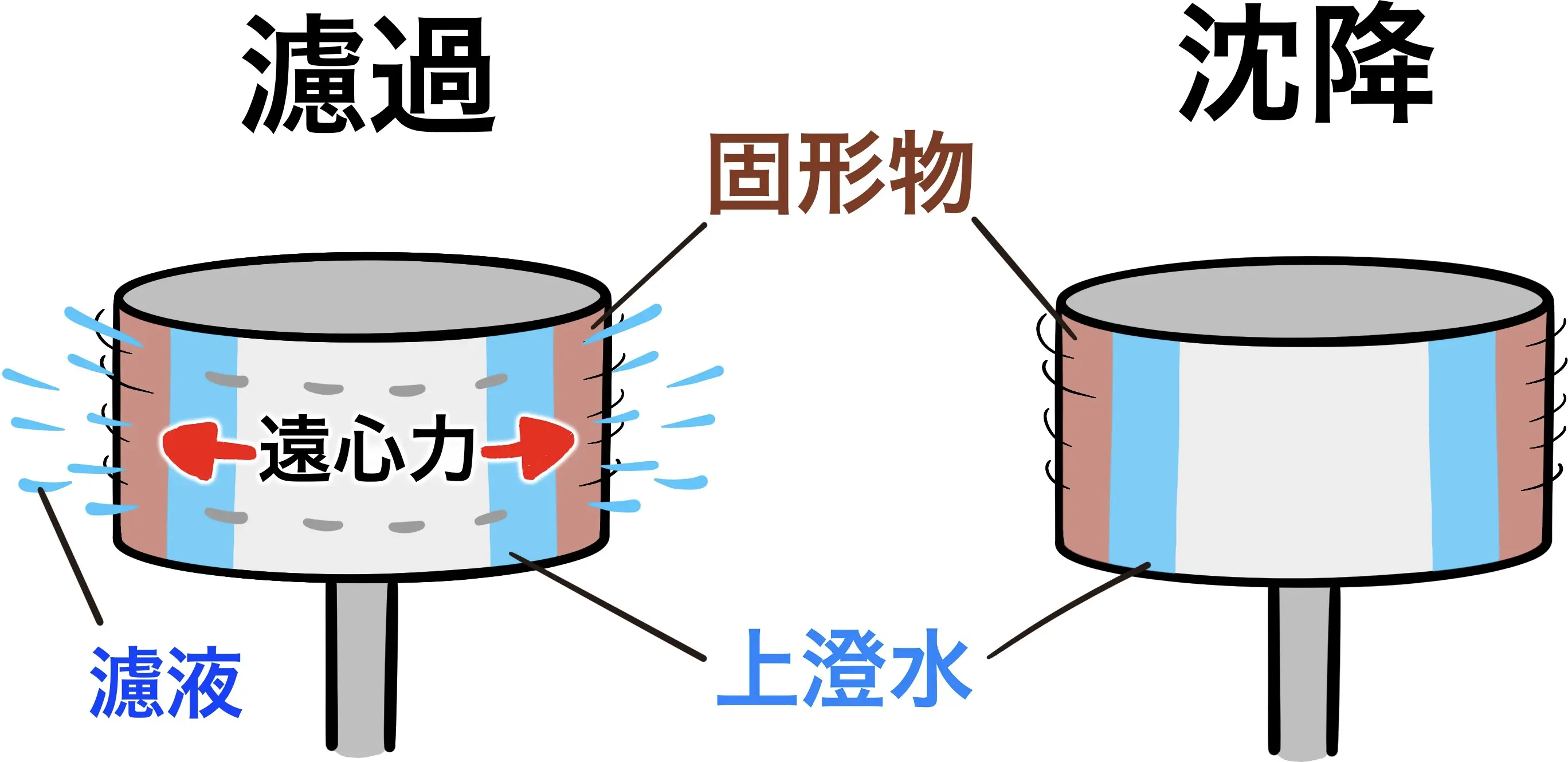

遠心ろ過機と遠心沈降機

まず、液と固形物の混合物(以下スラリーと言う)の分離にはろ過分離と沈降分離があります。

ろ過分離はスラリーをフィルターに通して液と固形物を分離する方法で、沈降分離は自然重力を利用して固形物を沈殿させ、液と固形物を分離させる方法です。

ろ過の場合は加圧、あるいは吸引することによってろ過速度を速めることが可能であり、加圧ろ過機、吸引ろ過機といった装置が広く知られています。

このろ過と沈降に遠心力を利用して更に分離速度を高める装置が遠心分離機です。

対象のスラリーを投入するバスケット(籠のようなもの)を高速回転されることにより、液と固形物の分離することができ、その速度は一般的に加圧ろ過、吸引ろ過を上回ります。

遠心ろ過で使われるバスケットは有孔壁(孔が空いている)であり、ろ過材をセットして高速回転させます。ろ過材は固形物が捕集できる適切な目開きの物を選択する必要があります。ろ布や金属フィルターなどが使用されます。

一方遠心沈降で使われるバスケットは無孔壁(孔が空いていない)ものであり、ろ過材をセットする必要はありません。遠心力を掛ければ固形物が外側へ堆積し、内側の上澄み液を除去することで分離することが可能です。

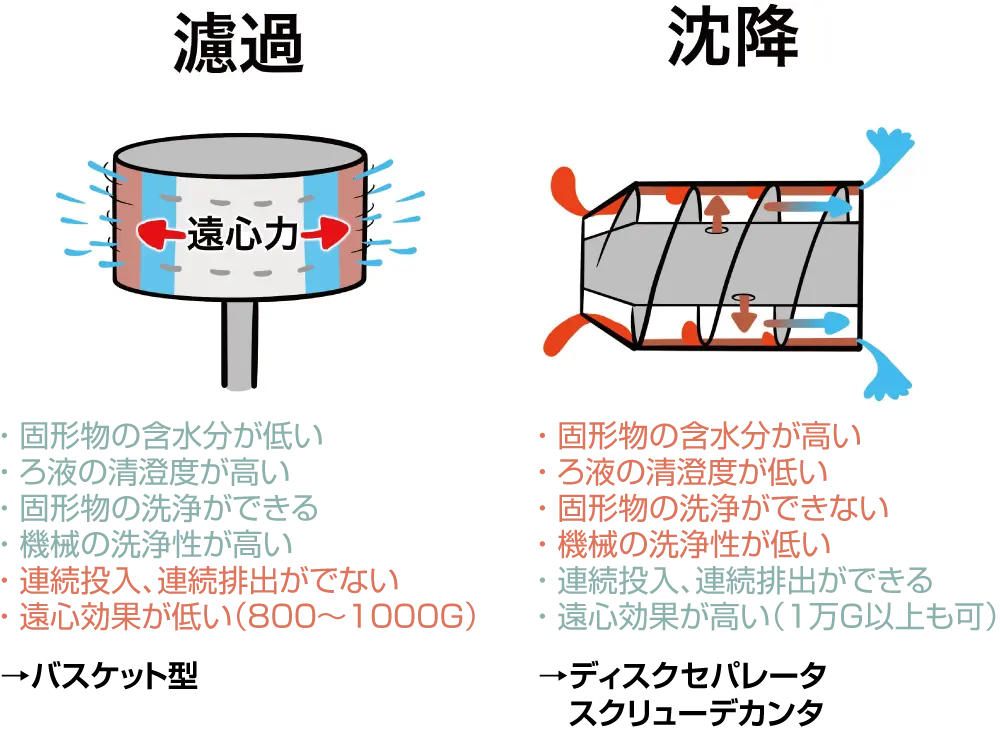

遠心ろ過機の特徴

遠心ろ過機の特徴として、以下が挙げられます。

- 固形物の含水分が低い

ろ過材を通して液を振り切ることで固形物に含まれた液もある程度分離することが可能。 - ろ液の清澄度が高い

固形物はろ過材でほとんど捕集されるため、ろ液側の固形物の混入が少ない。 - 固形物の洗浄ができる

ろ過材を通して振り切ることができるので、固形物に洗浄液を通すことが可能。 - 機械の洗浄性が高い

遠心ろ過機はバスケットタイプになるため、構造が単純であり、機械の洗浄が容易。 - 連続投入、連続排出ができない

遠心ろ過機はバッチ式であるため、スラリーの連続投入、固形物の連続排出が不可。 - 遠心効果が低い

バスケット式の遠心ろ過機の標準的な遠心効果は600G~800G程度が一般的で、条件によっては2000Gまで可能。

遠心沈降機の特徴

遠心沈降機の特徴としては、以下が挙げられます。

- 固形物の含水分が高い

上澄み液を除去するだけであり、固形物に含まれる液を除去することはできない。 - ろ液の清澄度が低い

上澄み液を除去する際に、浮遊している固形物が混入する。 - 固形物の洗浄ができない

固形物に液を通す構造ではない為、洗浄液を通すことはできない。 - 機械の洗浄性が低い

遠心沈降機の場合、バスケットタイプよりもディスク型、スクリュー型が広く利用されています。

これらの装置は構造が複雑であるため、分解が困難であり、洗浄性は低くなる。 - 連続投入、連続排出が可能

ディスク型、スクリュー型の遠心沈降機は連続式であり、連続投入・連続排出が可能。 - 遠心効果が高い

ディスク型、スクリュー型の遠心沈降機は3000G程度の遠心効果を出すことが可能であり、機種によっては10000Gといった高速遠心分離機も存在します。

以上のように、ユーザーの製品や工場の設備によって遠心ろ過機か遠心沈降機を選択することになります。

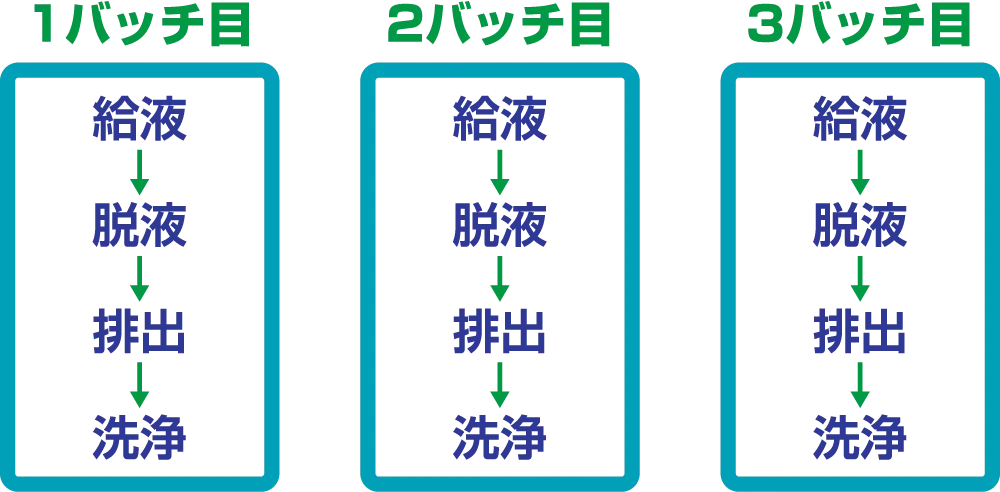

バッチ式と連続式

遠心分離機にはバッチ式と連続式があります。

バッチ式は、一定量の物質を一度に処理し、各工程を順番に行う方式です。一方、連続式は物質を連続的に処理し、各工程を同時に進行させる方式です。

バスケット型はバッチ式であり、ディスク型・スクリュー型は連続式です。

バスケット式はろ過も沈降も可能ですが、ろ過で使用されることがほとんどです。沈降としても利用されることはありますが、課題が多数あるため、適合するユーザーは限定的です。一方ディスク型・スクリュー型は例外なく沈降機となります。

従って、ろ過でも沈降でもどちらで分離しても製品の品質を担保できるのであれば、バッチ式の遠心ろ過機か、連続式の遠心沈降機かの選択となります。以下にそれぞれの特徴を上げます。(一般的な合成プラントの場合、分離工程の前後、反応・撹拌・晶析と乾燥がバッチ式であることがほとんどであるため、分離工程もバッチ式となる場合が多く見られます。)

バッチ式

給液から分離、脱液、排出、洗浄などの全行程を1サイクルとして都度完了させる方式です。

1バッチ目、2バッチ目とカウントします。

洗濯機で例えると、衣類の投入後に洗剤を投入、洗いが終わってからすすぎの工程があり、脱水の工程、それが終わってから衣類を取り出します。2回目の洗濯を行うには再び衣類の投入の工程から始まります。

遠心分離機ではおおまかには遠心分離機内に給液を行い、脱液を行い、排出、洗浄の工程が完了した後に2バッチ目として再度給液から行います。

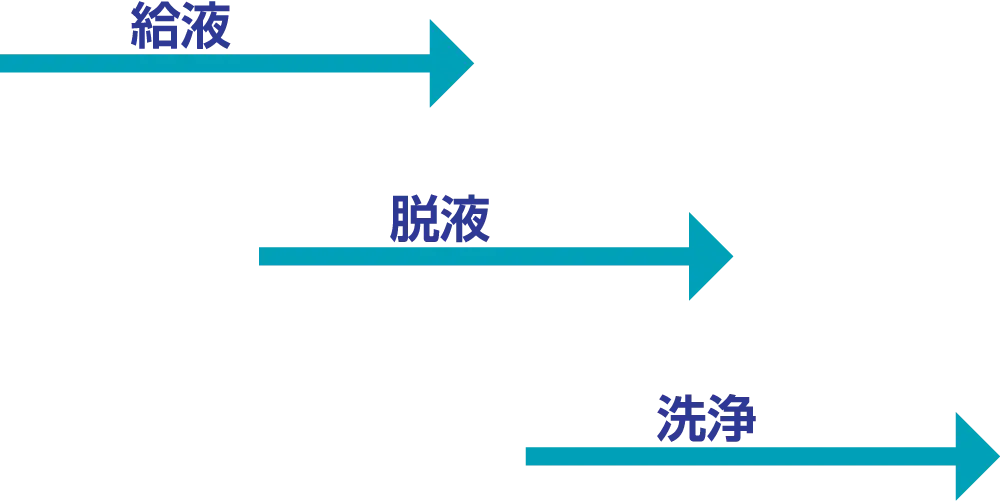

連続式

給液しながら排出するという一連の流れを連続して行う方式です。

洗濯機で例えると、洗濯機の上から衣類を少しずつ入れ続けると洗濯機の下から洗濯後の絞られた衣類が出てくるイメージです。

遠心分離機では機内に少しずつ液体を投入すると機械内で脱液を行いながら一連の流れで同時に排出されていきます。

- 連続式遠心分離機の特徴

- 周辺設備が少ない

連続投入、連続排出が可能であるためスラリーやろ液等を貯めておくタンク等の設備が少なくて済みます。 - 処理量が多い

連続投入、連続排出が可能であるため、バッチ式と比べて総処理量は多くなります。

- バッチ式遠心分離機と連続式遠心分離機まとめ

- バッチ式と連続式は周辺設備、あるいはプラントの設計に大きく影響を及ぼすため、一度どちらかを採用してプラントを設計した場合、変更することは非常に困難です。既設プラントに合わせた設備を導入するか、新規プラントの場合は慎重に判断する必要があります。

排出方法

結晶、ケーキ、固形分の排出方法によって遠心分離機は分類されます。

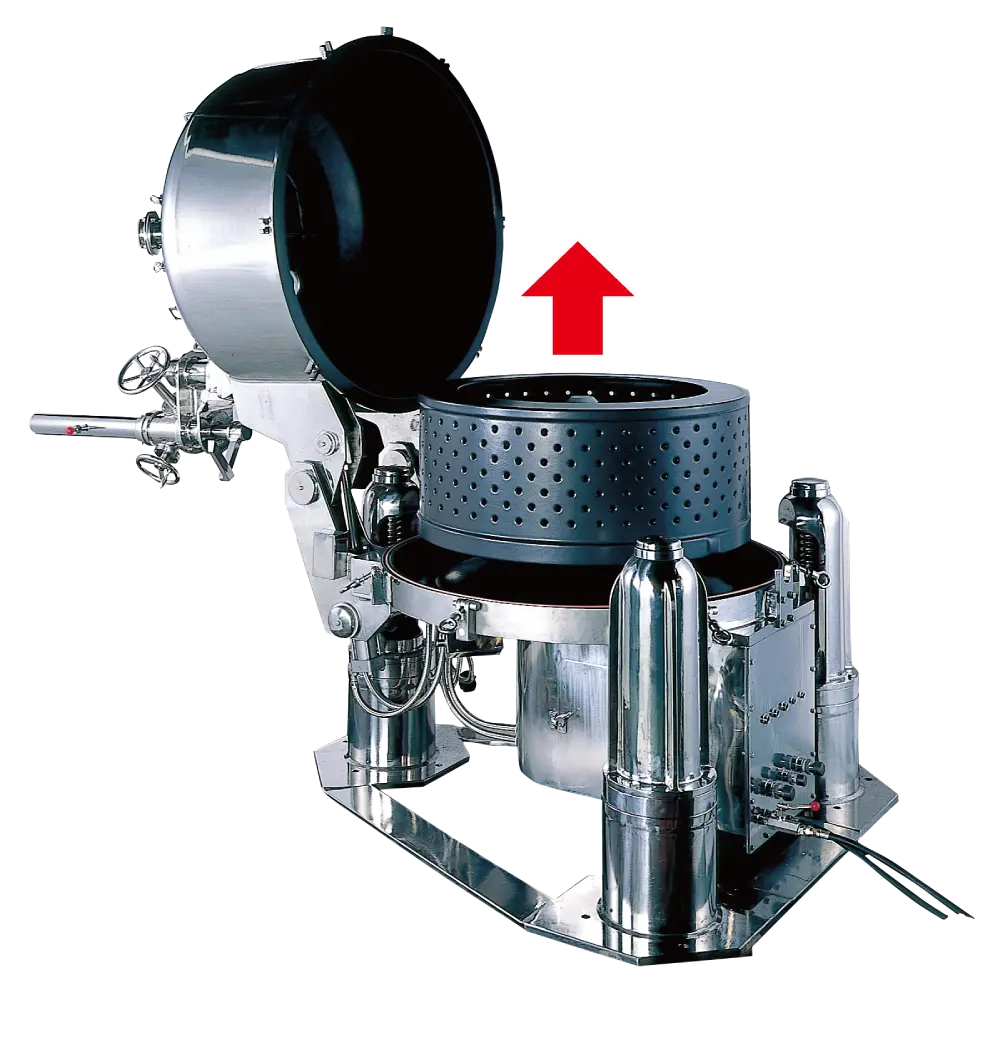

上部排出型遠心分離機

上部排出型遠心分離機は、機械の上部から固体を排出するタイプの遠心分離機です。

上部排出型遠心分離機のメリット

- 全量回収が可能

- 上部排出型は、遠心分離機の上部から固体を排出するため、製品の全量を回収することができます。これにより、製品の無駄が少なくなり、効率的な生産が可能です。

- 洗浄が容易

- シンプルな構造を持つため、機械内部の洗浄が簡単です。特に、異なる製品を扱う際には、迅速に洗浄して次の製品に切り替えることができるため、効率的です。

- 多品種少量生産に適している

- 頻繁な洗浄が必要な場合や、異なる製品を少量ずつ生産する場合に適しています。これにより、多品種少量生産においても効率的に運用できます。

- 安価

- 上部排出型遠心分離機が安価である理由は、そのシンプルな構造にあります。このタイプの遠心分離機は、固体を機械の上部から排出するため、複雑な排出機構が不要です。これにより、製造コストが抑えられ、結果として機械全体の価格が安くなります。また、上部排出型は洗浄が容易で、メンテナンスコストも低く抑えられるため、長期的な運用コストも安価です。

- 省スペース

- 処理容量を基準とした場合の本体の設置スペースが省スペースです。

上部排出型遠心分離機のメリットが省スペースである理由はその設計にあります。このタイプの遠心分離機は、固体を機械の上部から排出するため、機械全体の高さが抑えられ、設置スペースが少なくて済みます。特に、縦型の遠心分離機は、横型や斜め型に比べて設置面積が小さく、限られたスペースでも効率的に運用できます。

また、上部排出型はシンプルな構造を持つため、機械の周囲に余分なスペースを必要としません。これにより、工場や研究施設など、スペースが限られている場所でも設置が容易です。さらに、上部排出型は洗浄が簡単で、メンテナンスのためのスペースも最小限で済むため、全体的な省スペース性が高まります。このように、上部排出型遠心分離機はその設計と構造により、省スペースで効率的な運用が可能です。

- 1階への設置が可能

- 上から取り出すタイプなので工場の1階に設置が可能です。

- 液ダレが起こらない

- 底部排出型遠心分離機の場合には分離途中の混合液であるスラリーが給液中にしぶいてしまうことによって結晶排出口に垂れてしまう液ダレという現象が起こる可能性がありますが、上部排出型遠心分離機は結晶排出口が機械の下部にないため液ダレという現象が起こる可能性はありません。

上部排出型遠心分離機のデメリット

- 処理速度が遅い

- 上部排出型は、固体を上部から排出するため、排出に時間がかかることがあります。これにより、処理速度が他のタイプに比べて遅くなることがあります。

- 自動化に不向き

- 基本的には人手で袋状のろ布を引き出して排出作業を行います。そのため自動化には不向きです。

- 異物混入リスクが高い

- 排出時に人が介在するため、その他の排出方法と比較して異物混入リスクがあります。

- 危険物が暴露する可能性がある

- 上部排出型遠心分離機のデメリットとして、危険物が暴露する可能性がある理由は、その排出方法にあります。上部排出型では、天蓋を開放して結晶を取り出すので結晶回収時に遠心分離機を密閉状態にすることができません。そのため排出時に固体が外部に飛散するリスクがあります。特に、化学薬品や有害物質を扱う場合、これらの物質が外部に漏れ出すと、作業者や周囲の環境に対して危険をもたらす可能性があります。

また、上部排出型は開放型の構造を持つことが多いため、排出時に粉塵や微粒子が空気中に拡散しやすくなります。これにより、作業環境が汚染されるリスクが高まり、作業者の健康に悪影響を及ぼす可能性があります。特に、密閉型の遠心分離機と比較すると、上部排出型は危険物の管理が難しくなることがあります。

さらに、上部排出型は排出時に手動で操作することが多いため、作業者が直接危険物に触れるリスクもあります。これにより、作業者の安全が脅かされる可能性が高まります。このように、上部排出型遠心分離機はその構造と排出方法により、危険物が暴露するリスクがあるため、使用時には十分な注意と対策が必要です。

当社の上部排出型遠心分離機

底部排出型遠心分離機

自動で機械の下から結晶を排出します。

底部排出型遠心分離機のメリット

- 自動化が可能

- 底部排出型遠心分離機のメリットは、全自動運転が可能であることです。これにはいくつかの理由があります。

まず、底部排出型遠心分離機は、機械の下部から固体を排出する設計になっています。この設計により、固体の排出がスムーズに行われ、手動での操作が不要になります。これにより、オペレーターの負担が軽減され、作業効率が向上します。

次に、全自動運転が可能なため、給液、ろ過、排出、洗浄といった一連の工程を自動で行うことができます。これにより、24時間連続運転が可能となり、生産性が大幅に向上します。また、全自動運転により、異物混入のリスクが減少し、製品の品質が安定します。

さらに、全自動運転により、省人化が実現できます。これにより、人件費の削減やオペレーターの健康と安全が確保されます。特に、密閉された機械内部で全ての工程が行われるため、オペレーターが直接製品に触れることがなく、安全性が高まります。

- 大容量を処理できる

- 底部排出型遠心分離機は、機械の下部から固体を排出する設計になっています。この設計により、処理物が上部排出型に比べて人が介在しないために自動でスムーズに排出されます。そのため、連続して大量の処理が可能です。

次に、底部排出型遠心分離機は、バスケットの容量が大きく、ろ過面積も広いため、一度に多くの処理物を扱うことができます。これにより、処理効率が向上し、短時間で大量の処理が可能となります。

- 密閉化で運転できる

- 密閉化された設計により、外部からの異物混入を防ぐことができます。これにより、製品の品質が安定し、安全性が向上します。特に食品や医薬品の製造においては、異物混入のリスクを最小限に抑えることが重要です。

次に、密閉化された環境で運転することで、オペレーターが直接製品に触れることがなくなります。これにより、オペレーターの健康と安全が確保されます。また、密閉化により、作業環境が清潔に保たれ、衛生管理が容易になります。

最後に、密閉化された設計により、遠心分離機内部の洗浄が容易になります。自動洗浄機能を備えた機種も多く、効率的に洗浄を行うことができます。これにより、メンテナンスの手間が減り、長期間にわたって安定した運転が可能となります。

- 異物混入リスクが低い

- 排出時に人が介在しないため、異物混入リスクが減少します。

底部排出型遠心分離機のデメリット

- 1階への設置が困難

- 機械の下へ排出されるため、1階に設置することが困難です。

- 全量回収に不向き

- 掻取装置という部品で結晶を削り取るため、バスケットのろ布ぎりぎりまでの結晶回収は可能ですが、結晶を全て回収することはできかねます。

- 液ダレが起きやすい

- 底部排出型遠心分離機は、機械の下部から固体を排出する設計になっています。この設計により、給液時などにしぶいたスラリーが結晶排出口に飛び散ることがあります。

- 上部排出型遠心分離機と比較して高価

- 底部排出型遠心分離機は、全自動運転が可能な設計になっているため、複雑な機構や制御システムが必要です。このため、製造コストが高くなります。

次に、底部排出型は、機械の下部から固体を排出するための特別な構造が必要です。この構造には高精度な部品や耐久性の高い材料が使われることが多く、これもコストを押し上げる要因となります。

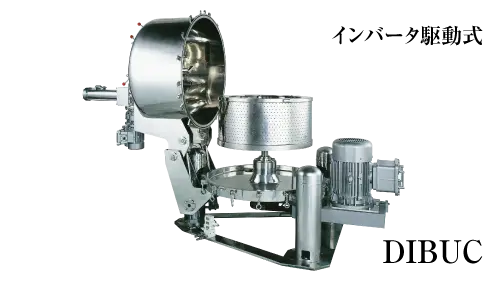

当社の底部排出型遠心分離機

吸引型遠心分離機

機械の中に設置されているノズルから空気輸送で排出します。

吸引型遠心分離機のメリット

- 異物混入リスクが低い

- 結晶を遠心分離機から次工程へ空気輸送で搬送するため、異物混入リスクが減少します。

- 1階へ設置可能

- 結晶を吸引して空気搬送するため、工場の1階に設置が可能です。

- 液ダレが起こらない

- 底部排出型遠心分離機の場合には分離途中の混合液であるスラリーが給液中にしぶいてしまうことによって結晶排出口に垂れてしまう液ダレという現象が起こる可能性がありますが、吸引型遠心分離機は結晶排出口が機械の下部にないため液ダレという現象が起こる可能性はありません。

- 自動化が可能

- 全自動運転が可能なため、給液、ろ過、排出、洗浄といった一連の工程を自動で行うことができます。これにより、24時間連続運転が可能となり、生産性が大幅に向上します。また、全自動運転により、異物混入のリスクが減少し、製品の品質が安定します。

さらに、全自動運転により、省人化が実現できます。これにより、人件費の削減やオペレーターの健康と安全が確保されます。特に、密閉された機械内部で全ての工程が行われるため、オペレーターが直接製品に触れることがなく、安全性が高まります。

- 密閉化で運転できる

- 密閉化された設計により、外部からの異物混入を防ぐことができます。これにより、製品の品質が安定し、安全性が向上します。特に食品や医薬品の製造においては、異物混入のリスクを最小限に抑えることが重要です。

次に、密閉化された環境で運転することで、オペレーターが直接製品に触れることがなくなります。これにより、オペレーターの健康と安全が確保されます。また、密閉化により、作業環境が清潔に保たれ、衛生管理が容易になります。

最後に、密閉化された設計により、遠心分離機内部の洗浄が容易になります。自動洗浄機能を備えた機種も多く、効率的に洗浄を行うことができます。これにより、メンテナンスの手間が減り、長期間にわたって安定した運転が可能となります。

吸引型遠心分離機のデメリット

- 多品種生産に不向き

- 結晶の性質によってはパイプが詰まるため、多品種生産、マルチパーパスに不向きです。

- 別途空気輸送装置が必要

- 吸引排出型遠心分離機は、固体や液体を吸引して排出するために、強力な空気の流れを作り出す必要があります。このため、専用の空気輸送装置が必要となります。この装置は、遠心分離機本体とは別に設置されるため、追加のスペースとコストがかかります。

次に、空気輸送装置は、遠心分離機の運転や結晶の状態に合わせて適切に調整する必要があります。これには専門的な知識と技術が必要であり、運用やメンテナンスが複雑になります。特に、空気の流れが不適切だと、パイプ内に詰まったり排出がうまくいかないなどのトラブルを引き起こす可能性があります。

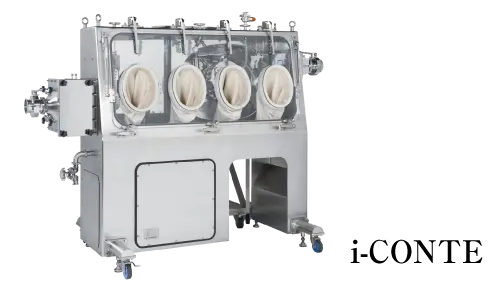

当社の吸引型遠心分離機

横型遠心分離機

バスケットが横向きについていて横から排出するタイプが横型遠心分離機です。

横型遠心分離機のメリット

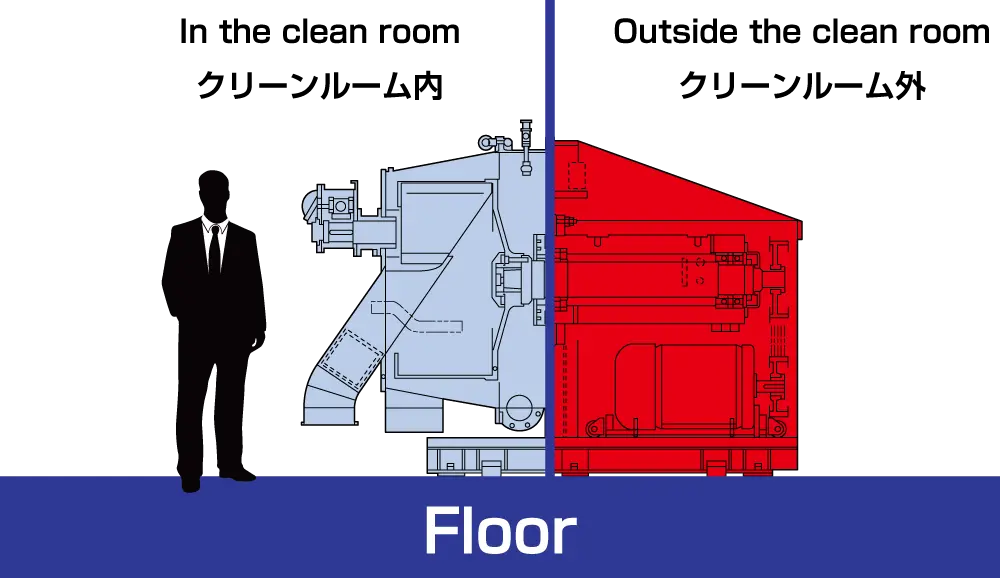

- クリーンルーム環境の向上

- 横型遠心分離機は、モーターや駆動部をクリーンルームの外に設置し、バスケット部分だけをクリーンルーム内に配置することができます。この設計により、クリーンルーム内のスペースを有効に活用でき、異物混入のリスクを低減することができます。

次に、横型遠心分離機は、機械内部の洗浄が容易です。クリーンルーム内での洗浄作業が簡単に行えるため、衛生管理が徹底され、製品の品質が向上します。特に、食品や医薬品の製造においては、清潔な環境が求められるため、この点は大きなメリットです。

さらに、横型遠心分離機は、密閉性が高く、運転中の粉塵や液体の飛散を防ぐことができます。これにより、クリーンルーム内の環境を清潔に保つことができ、作業者の健康と安全が確保されます。

以上の理由から、横型遠心分離機はクリーンルームの環境を向上させることが可能であり、多くのメリットを提供します。

- クリーンルーム内が省スペース

- クリーンルーム内での設置スペースが省スペースです。

- 封じ込めが容易

- 高薬理活性、毒性の強いものに対しての封じ込めが容易です。

- FDA査察などの際に有利

- 海外では横型遠心分離機がスタンダードなため、FDA査察などの際に有利です。

- 機内の洗浄性が高い

- 横型遠心分離機は構造上、内部のアクセスが容易です。これにより、機械内部の隅々まで簡単に洗浄することができます。特に、バスケット部分が水平に配置されているため、洗浄液が均等に行き渡りやすく、効果的な洗浄が可能です。また、洗浄後の目視確認やオペレーターの手が機内の各所へアクセスしやすいことも洗浄性が高いと言われる理由の一つです。

次に、横型遠心分離機は密閉性が高く、洗浄時に外部への液体の飛散を防ぐことができます。これにより、クリーンルーム内の環境を清潔に保つことができ、異物混入のリスクを低減します。

さらに、横型遠心分離機は自動洗浄機能を備えていることが多く、洗浄作業が効率的に行えます。自動洗浄機能により、オペレーターの手間を省き、洗浄の一貫性と効果を高めることができます。

- 工場プラントの建物の高さを低くすることが可能

- 横型遠心分離機が縦型に比べて機械自体の高さが低いため、天井の高さを抑えることができます。

一方、底部排出型遠心分離機は機械の高さが高く、結晶を底部から排出する構造のため、工場の2階や中2階以上に設置する必要があります。そのため、工場プラント全体の高さも高くなってしまいます。

また、横型遠心分離機は場合によっては上排型の入れ替えにも適しているため、柔軟な運用が可能です。

横型遠心分離機のデメリット

- 機械全体のサイズが大きい

- 処理容量を基準とした場合の本体の設置スペースが縦型と比較して大きくなります。

- 大量生産に不向き

- 縦型と比較して最大処理量が少量です。

- 高価

- 横型遠心分離機は高度な技術と精密な部品を使用して製造されているため、製造コストが高くなります。

次に、横型遠心分離機は、クリーンルームなどの特殊な環境での使用を前提として設計されています。このため、密閉性や洗浄性が高く、異物混入を防ぐための追加の機能が備わっています。これらの機能は、製品の品質を保つために重要ですが、コストを押し上げる要因となります。

しかし、横型遠心分離機は、操作やメンテナンスが容易であることから、長期的な運用コストを削減することができます。初期投資は高くても、長期的にはコストパフォーマンスが良いと評価されることが多いです。

当社の横型遠心分離機

斜め型遠心分離機

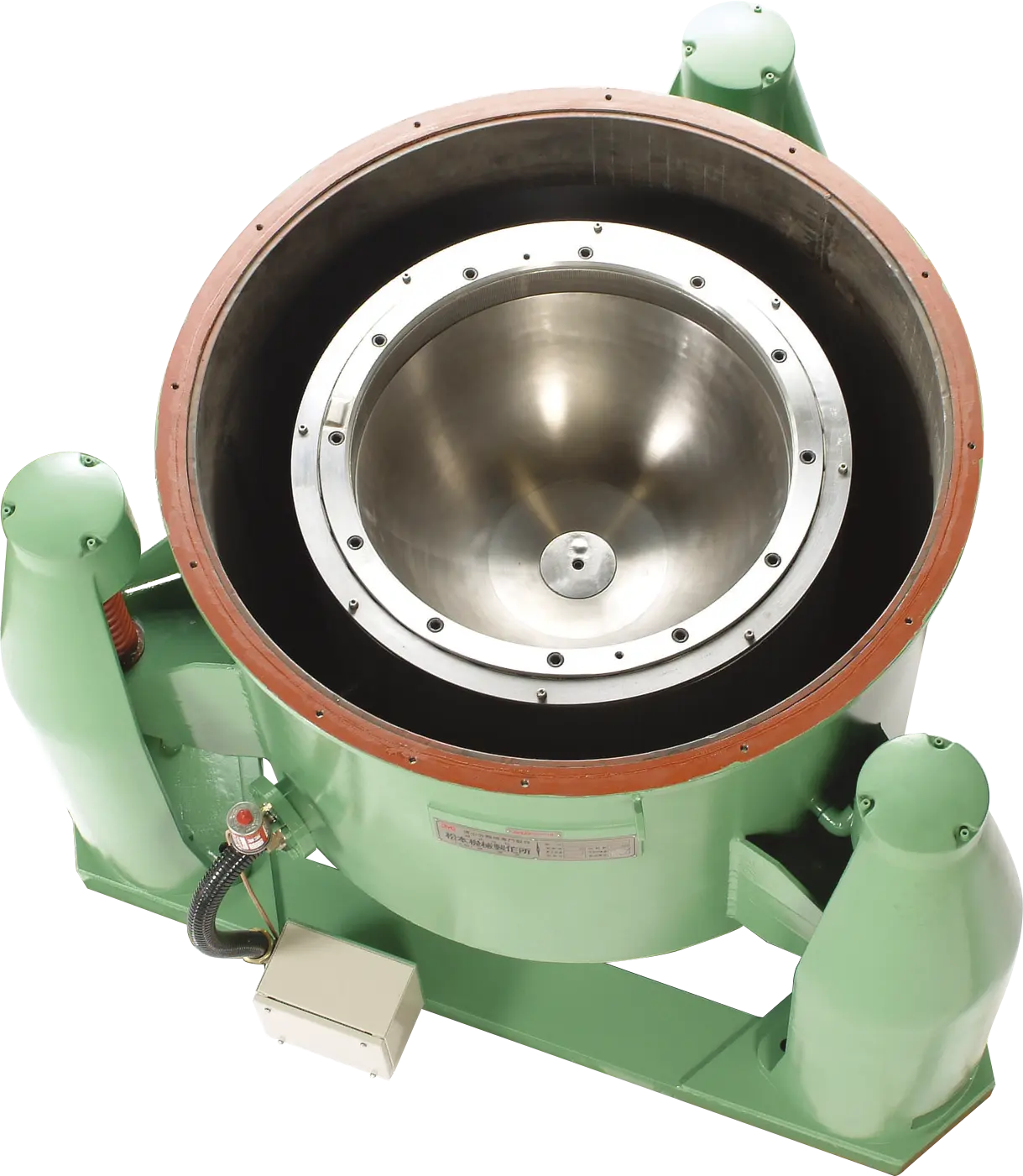

バスケットが斜め向きについているタイプが斜め型遠心分離機です。

斜め型遠心分離機のメリット

- オペレーターの身体的負担の軽減

- バスケットが斜めになっているため、腰を曲げすぎずにバスケット内からろ布や結晶を取り出しやすく、オペレーターの負担が軽減されます。

- クリーンルーム内が省スペース

- クリーンルーム内での設置スペースが省スペースです。

- 機内の洗浄性が高い

- 斜め型遠心分離機は構造上、内部のアクセスが容易です。これにより、機械内部の隅々まで簡単に洗浄することができます。特に、バスケット部分が斜めに配置されているため、洗浄後の目視確認やオペレーターの手が機内の各所へアクセスしやすいことも洗浄性が高いと言われる理由の一つです。

- 全量回収が可能

- 斜め型遠心分離機は、脱水袋という袋型の濾過材を使用して固体を排出するため、製品の全量を回収することができます。これにより、製品の無駄が少なくなり、効率的な生産が可能です。

- 液ダレが起こらない

- 底部排出型遠心分離機の場合には分離途中の混合液であるスラリーが給液中にしぶいてしまうことによって結晶排出口に垂れてしまう液ダレという現象が起こる可能性がありますが、斜め型遠心分離機は結晶排出口が機械の下部にないため液ダレという現象が起こる可能性はありません。

斜め型遠心分離機のデメリット

- 機械全体のサイズが大きい

- 処理容量を基準とした場合の本体の設置スペースが縦型と比較して大きくなります。

- 大量生産に不向き

- 縦型と比較して最大処理量が少量です。

- 危険物が暴露する可能性がある

- 斜め型遠心分離機のデメリットとして、危険物が暴露する可能性がある理由は、その排出方法にあります。斜め型遠心分離機では、ケーシングを開放して結晶を取り出すので結晶回収時に遠心分離機を密閉状態にすることができません。そのため排出時に固体が外部に飛散するリスクがあります。特に、化学薬品や有害物質を扱う場合、これらの物質が外部に漏れ出すと、作業者や周囲の環境に対して危険をもたらす可能性があります。

また、斜め型遠心分離機は開放型の構造を持つことが多いため、排出時に粉塵や微粒子が空気中に拡散しやすくなります。これにより、作業環境が汚染されるリスクが高まり、作業者の健康に悪影響を及ぼす可能性があります。特に、密閉型の遠心分離機と比較すると、斜め型遠心分離機は危険物の管理が難しくなることがあります。

さらに、斜め型遠心分離機は排出時に手動で操作することが多いため、作業者が直接危険物に触れるリスクもあります。これにより、作業者の安全が脅かされる可能性が高まります。

当社の斜め型遠心分離機

ボール型遠心分離機

ボール型バスケットに切削屑を連続で投入することにより、脱油された切子を連続で排出します。

ボール型遠心分離機のメリット

- 大量生産、大量処理が可能

- 切削屑を投入しながら排出されていくので、大容量のろ過が可能です。

- 処理時間が短縮

- 少しずつ給液しながら同時に排出しているため、切削屑を投入してから出てくるまでの時間がその他の排出方法と比較して短くなります。

ボール型遠心分離機のデメリット

- 少量生産が困難

- 投入した切削屑に押し出されて排出されていくため、処理する切削屑が少なすぎると排出されずに処理できかねます。

当社のボール型遠心分離機

遠心分離機の用途

遠心分離機の用途としては、医薬品、化学製品、農薬、電子材料、食品の製造。

産業廃棄物、汚泥の処理、切削屑の油回収などの浄化、リサイクル。病院、大学、企業の研究室など様々な分野で使用されています。

遠心効果の計算

基本計算式

(N2×r)÷900

- Z:遠心効果(g)

- r:回転半径(m)

- N:回転数(min-1)

遠心効果(g)は換算システムで簡単に計算できます。円周率は3.14159で計算しています。

遠心効果: Z(g)を求めるには

回転半径 r(m)と回転数 N(min-1)に半角数字を入力して「計算」ボタンを押してください。

-

- 回転半径r

- m

-

- 回転数N

- min-1

- 遠心効果Z

- g

回転数: N (min-1)を求めるには

回転半径 r(m)と遠心効果Z(g)に半角数字を入力して「計算」ボタンを押してください。

-

- 回転半径r

- m

-

- 遠心効果Z

- g

- 回転数N

- min-1

回転半径: r(m)を求めるには

遠心効果Z(g)と回転数 N(min-1)に半角数字を入力して「計算」ボタンを押してください。

-

- 遠心効果Z

- g

-

- 回転数N

- min-1

- 回転半径r

- m